Antes você precisará entender alguns processos, mas garantimos que a resposta é muito mais simples do que você imagina

Ao escolher produtos envasados em caixinhas, o consumidor pode ter dúvidas sobre o que são as barrinhas coloridas encontradas no fundo de algumas embalagens. Ao contrário do que dizem alguns vídeos que circulam por grupos de WhatsApp e perfis em redes sociais, a resposta é bastante simples. As tais barrinhas são o resultado de testes de cores feitos para assegurar a qualidade da impressão – ou seja, garantir que as cores ali estampadas estão na tonalidade adequada e ocupando os espaços certos. Leite reprocessado, é bom lembrar, não existe.

Não entendeu direito? Calma, explicaremos tudo em detalhes, mas antes é importante entender como acontece o processo de impressão na indústria.

O processo de impressão dos rótulos de embalagens

Basicamente, a indústria gráfica trabalha com dois sistemas de cores: o CMYK e o Pantone. O primeiro deles é a abreviação para ciano (cyan), magenta (magenta), amarelo (yellow) e preto (key color). Ao trabalhar com esse conjunto, é possível reproduzir grande parte do espectro de cores que conhecemos. Lembra das aulas no colégio em que você combinava bases de cores para criar uma nova? O CMYK funciona de modo similar.

Contudo, há variações de cores muito específicas que o CMYK não consegue reproduzir, por isso a indústria recorre ao Pantone, escala utilizada para chegar a cores especiais – também chamadas de cores exatas.

Ou seja, as cores que você enxerga ao pegar qualquer material gráfico, incluído embalagens, nada mais são que a combinação de cores em escala CMYK e outras em escala Pantone.

Por trás da caixinha: a produção de embalagens longa vida

Uma vez explicado o processo de impressão na indústria, é preciso detalhar como as embalagens longa vida são produzidas – os testes de impressão compreendem uma das partes do processo, conforme explicaremos.

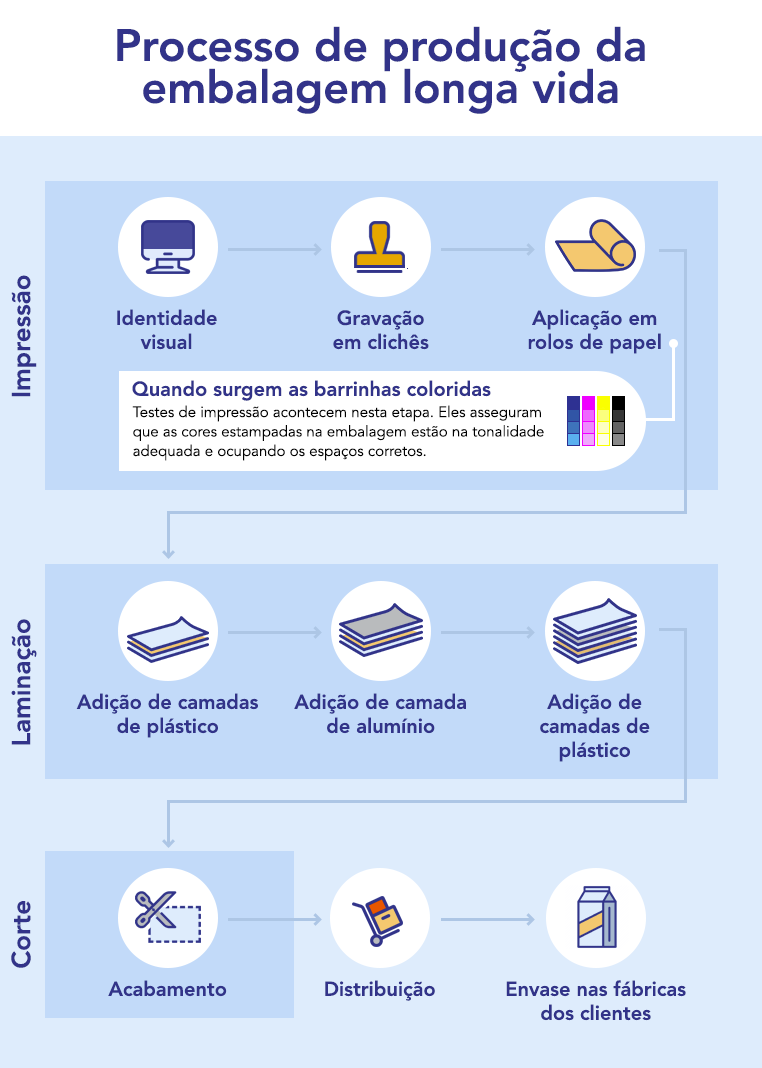

Em linhas gerais, a fabricação passa por três grandes etapas: impressão, laminação e corte. Para cada uma delas, há passos intermediários.

Etapa 1: Impressão

- Identidade visual

Desenvolvimento de arte que irá identificar e posicionar o produto no mercado consumidor.

- Gravação em clichês

Uma vez que a identidade visual está definida, ela é gravada em clichês de impressão, espécie de carimbo utilizado em impressões industriais. Os clichês são responsáveis por transferir a imagem original para o papel.

- Aplicação em rolos de papel

Imagine um grupo de carimbos e uma enorme folha de papel em branco que você precisa preencher. A transferência da imagem gravada em clichê para o papel acontece de forma similar, porém utilizando grandes impressoras que reproduzirão, em sequência, a imagem desejada em enormes rolos de papel.

A este processo dá-se o nome de flexografia, método amplamente utilizado para impressões em diferentes segmentos da indústria, como na produção de embalagens, sacolas, envelopes, banners e displays, por exemplo.

É na fase de impressão da imagem quando, finalmente, acontece a mágica. Lembra do CMYK? Para cada uma das cores, há uma estação de impressão correspondente, com um tanque de tinta e um clichê. Ou seja, o rolo de papel deverá passar por essas estações e receber determinada quantidade de tinta ciano, magenta, amarela ou preta, até que a união delas resulte na imagem desejada. Para desenhos mais complexos, além das cores CMYK podemos contar com cores na escala Pantone – as cores exatas, lembra?

No caso da Tetra Pak, cada rolo de papel pode passar por até seis estações de impressão: quatro em CMYK e duas em Pantone.

Os testes de impressão

É nessa etapa do processo produtivo que ocorrem os testes de impressão. Para garantir que todas as cores estão sendo aplicadas adequadamente e no lugar correto, pequenos quadrados que representam cada uma das cores são aplicados em diversas partes do material impresso.

Ao passar por cada estação de impressão, o rolo de papel é marcado com a cor correspondente (ciano, magenta, amarelo ou preto ou com a variação de Pantone). Caso a impressão esteja adequada, o rolo de papel segue para os próximos passos do processo de fabricação da embalagem.

É neste momento que surgem as tais barrinhas coloridas. Como em cada rolo a imagem do clichê é reproduzida várias vezes, nem todas as embalagens têm essa sinalização impressa em sua base.

No caso de o teste ser rejeitado, as marcações irão indicar a quantidade de tinta aplicada em cada estação, permitindo identificar em qual delas houve aplicação em maior ou menor quantidade. Essa análise é fundamental para que técnicos possam reconfigurar as máquinas e então reiniciar o processo de impressão de forma apropriada.

Por curiosidade, outros tipos de embalagens contam com barrinhas coloridas impressas, uma vez que passam por processo de fabricação parecido e, portanto, por testes de qualidade similares. Ou seja, o mistério das barrinhas aqui desvendado também se aplica a outros tipos de embalagens disponíveis no mercado.

Etapa 2: Laminação

Ao sair das unidades de impressão, o aspecto visual da embalagem está definido. Porém, ainda é necessário envolver o papel em camadas, de modo que uma vez pronta a embalagem cumpra o seu papel de proteção ao alimento. São então adicionadas duas finas camadas de plástico, cada uma em um dos lados da superfície do papel.

Na sequência é aplicada uma camada de alumínio, que tem como função proteger o alimento a ser envasado na caixinha do contato com o ar e a luz. Por fim, são adicionadas outras duas camadas de plástico, que garantirão que o alimento não entrará em contato com o alumínio.

Conheça as seis camadas de proteção que compõem uma embalagem cartonada da Tetra Pak

Etapa 3: Corte

Após a laminação, o processo de fabricação da embalagem está quase encerrado. Como etapa final, o rolo é cortado em pequenas faixas, chamadas de bobinas, que então são protegidas em uma embalagem individual e posteriormente alocadas em paletes, recebem as etiquetas de identificação e são enviadas para as empresas fabricantes de alimentos líquidos e bebidas.

Na fábrica desses produtores, as bobinas são encaixadas em máquinas próprias de envase, responsáveis por transformar cada bobina em conjuntos em caixinhas, no mesmo momento que receberão o alimento a ser envasado – no processo de envase o alimento não entra em contato com o ambiente, garantindo a qualidade e segurança do produto final.

Para facilitar, preparamos um resumo de todo o processo:

Ainda tem dúvidas? Entre em contato conosco! Estamos à disposição.